Disponer de un tipo de “envase-barrera” que facilite la conservación de los alimentos el máximo tiempo posible es uno de los grandes anhelos de las cadenas de distribución. Los productores tratan con ello de mejorar las prestaciones de sus productos, pero también dar respuesta a los consumidores y su creciente exigencia de envases eco-diseñados y alineados con el desarrollo sostenible.

La Estrategia Europea de Plásticos y Economía Circular prevé que en 2030 el 100% de los envases empleados en los estados miembros deben ser reciclables, reutilizables o compostables. Se trata de uno de los grandes retos actuales de la industria. Pero existe otro de extraordinaria relevancia: no disponer de envases 100% barrera supone que cada año se desperdician en el mundo 1.300 millones de toneladas de alimentos debido a las dificultades para mantener sus propiedades, según la FAO.

“Nos enfrentamos a dos grandes retos como es el desperdicio temprano de comida y la fabricación de envases que sean totalmente reciclables”, comenta Gonzalo Abellán, líder del grupo 2DChem, dedicado a la síntesis de nuevos materiales para aplicaciones como recubrimientos o el almacenamiento y la transformación de energía. Su proyecto LDHPack, financiado por la Agencia Valenciana de la Innovación (

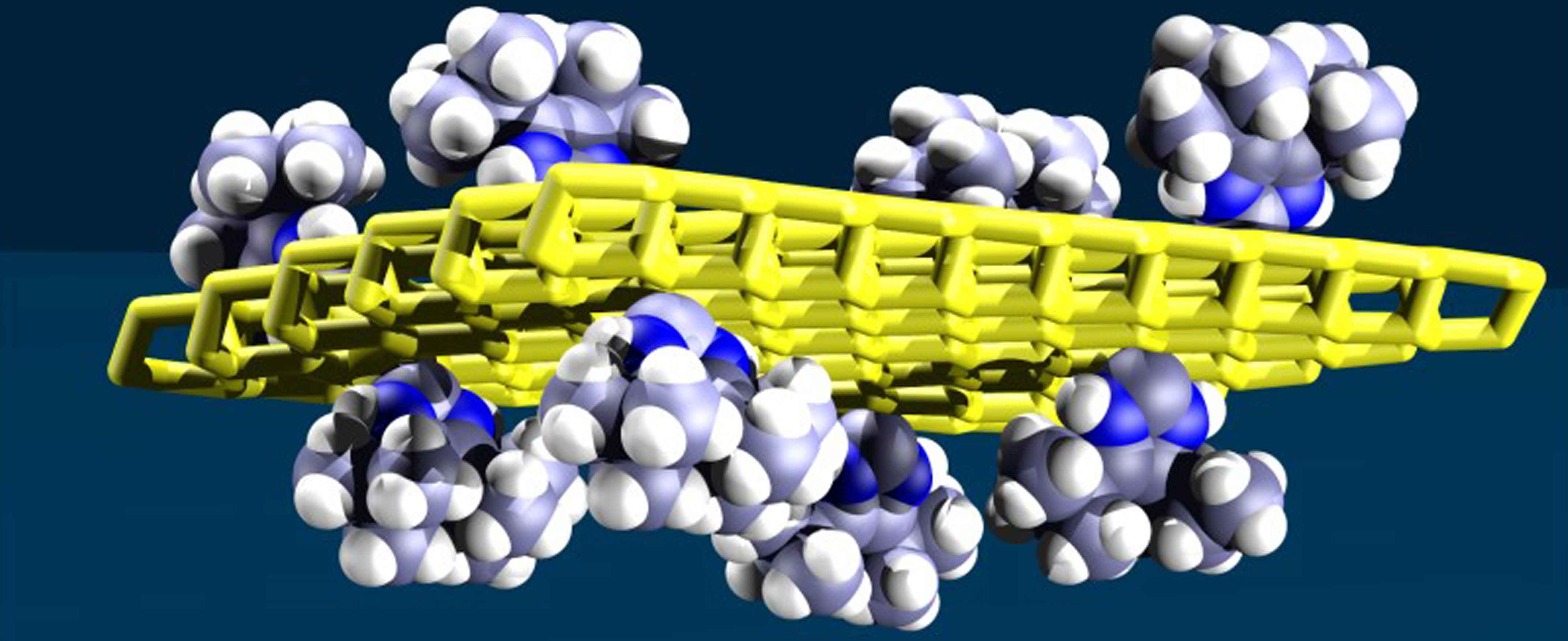

AVI), trata de fabricar a escala estos materiales bidimensionales con apariencia de láminas para luego aplicarlos en envases multicapa por la industria.

“No olvidemos que el film de plástico que envuelve los envases flexibles tiene una tasa de reciclaje efectiva de apenas el 3%, con lo que tenemos razones sociales, económicas y ambientales que la AVI ha valorado para apoyar esta investigación del grupo 2DChem”, insiste Abellán. Los laboratorios ubicados en el Instituto de Ciencia Molecular (

ICMol) de la Universitat de València (UV), ya permiten escalar los materiales y producir cantidades de varios kilogramos.

La investigación ya presenta resultados prometedores en los análisis llevados a cabo con la colaboración con el Instituto Tecnológico del Embalaje (

ITENE). Jesús Palenzuela, responsable de Aditivos, Tecnologías de Impresión de ITENE, explica que, técnicamente, se trata de aplicar recubrimientos de arcillas laminares en forma de barniz.

“Con ello buscamos mejorar la capacidad de ‘barrera’ del envase sustituyendo estructuras muy complejas de difícil reciclado por otras más simples que sí se podrían reciclar”. Trabajamos en sectores de aplicación industrial potencial como los envasadores de snacks o de frutos secos o los impresores materiales.

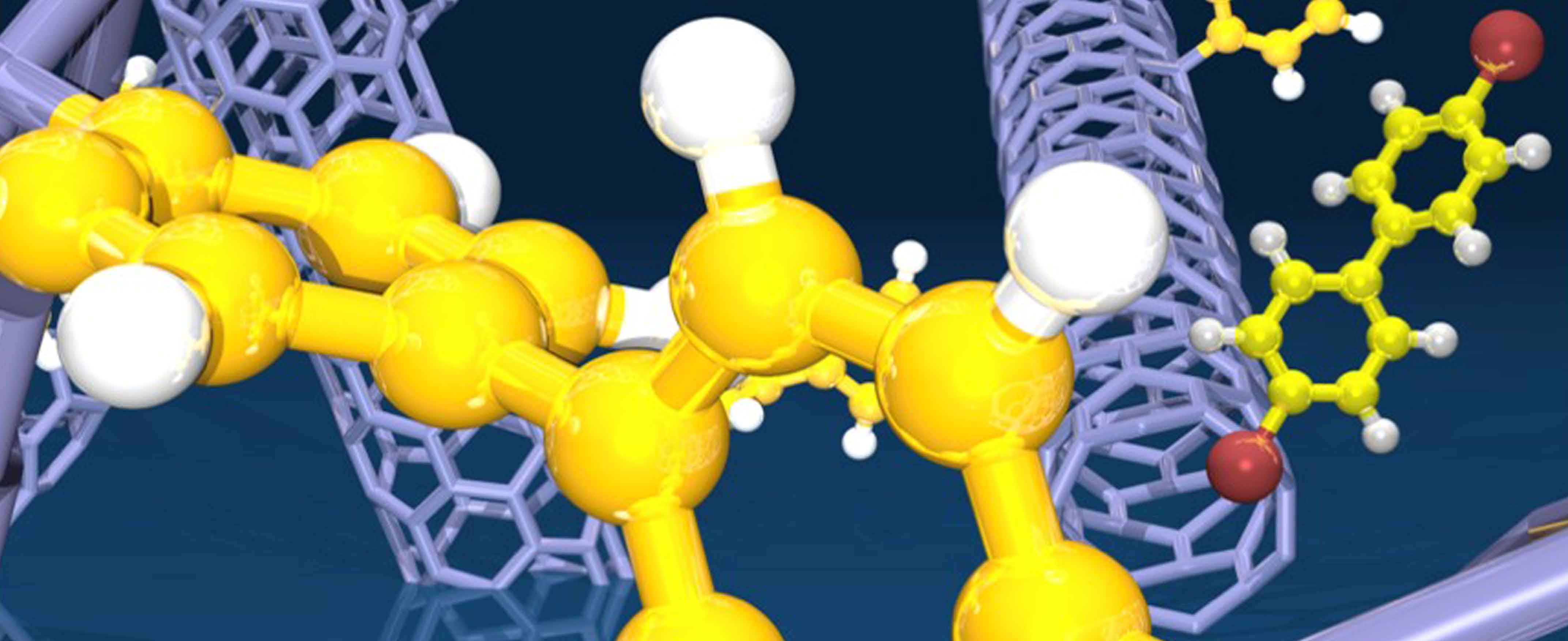

Los envases multicapa son un quebradero de cabeza para la industria porque contienen materiales con puntos de fusión muy diferentes y porque la “delaminación” de sus capas es un proceso muy costoso. Estos materiales habitualmente acaban en el vertedero o en procesos de valoración, es decir, de conversión en energía (electricidad, vapor o agua caliente). Simplificar su composición – hoy se emplean plástico tereftalato de polietileno (PET), policloruro de vinilideno (PVDC) o etilen-vinil-alcohol (EVOH)-mejoraría sus posibilidades de reciclado.

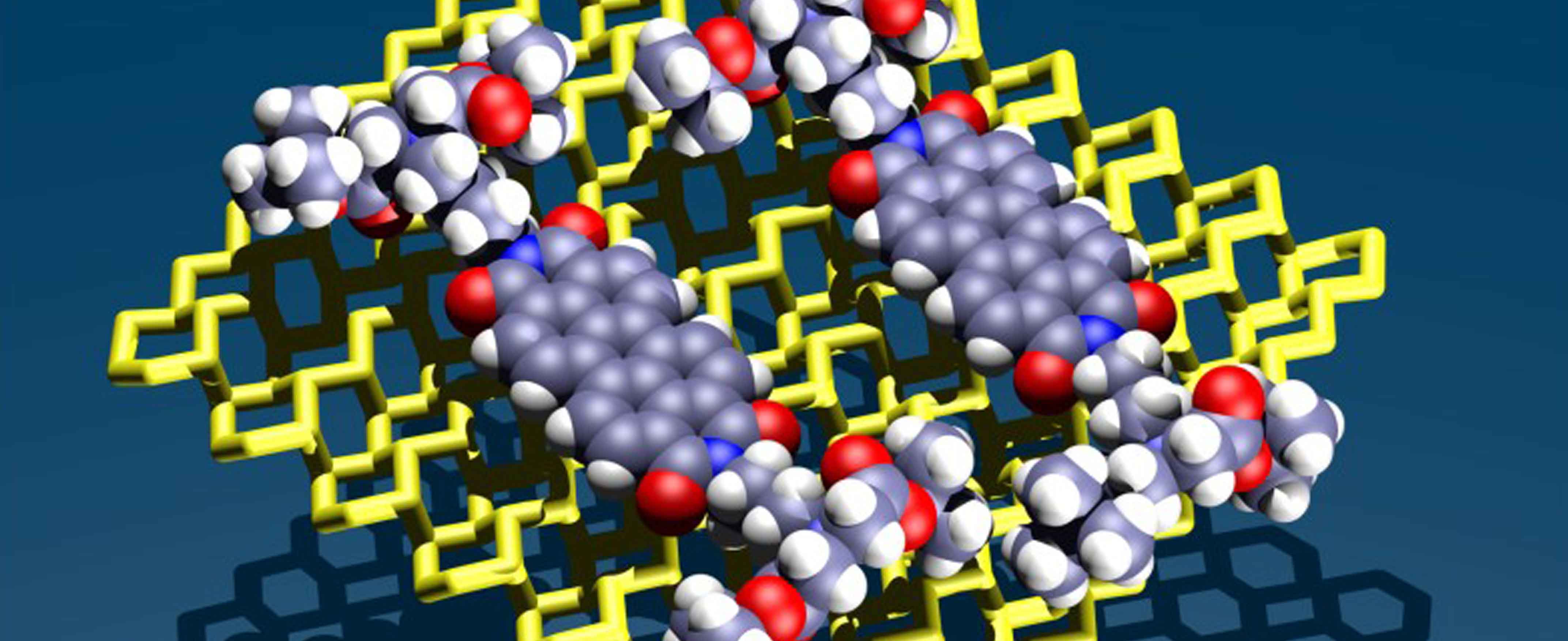

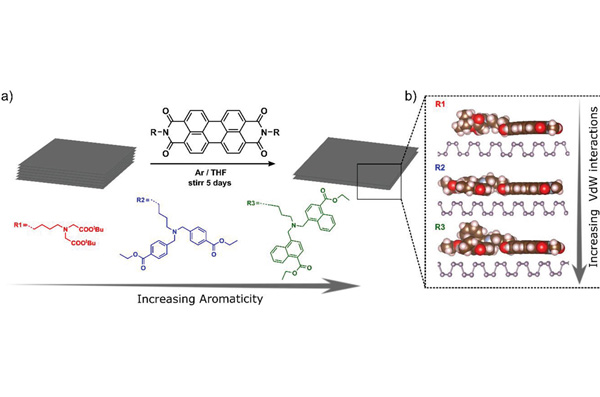

Los LDH tienen la ventaja de que éstos ya están aprobados por la Agencia Europea de la Alimentación y hasta ahora han sido eficaces para frenar el efecto del oxígeno, aunque no tanto del agua. Es lo que se denomina “hidrofobicidad” (rechazo o “fobia” al agua). Y el desafío al que debe dar solución el ICMol es conseguir añadir una barrera efectiva también al agua mediante la incorporación de moléculas entre las láminas de LDH.

Gramaje y resistencia a la adhesión

Los análisis preliminares del proyecto LDHPACK ya permiten evaluar el gramaje y la resistencia a la adhesión de la selección de barnices realizada para aplicar en films de polietilentereftalato (PET) y polipropileno (PP), así como de los sustratos escogidos para su aplicación como películas flexibles con efecto barrera.

Los hidróxidos dobles laminares sintetizados en los laboratorios del ICMol se han sometido también a pruebas para perfeccionar su dispersión en los barnices y su aplicación sobre sustrato de PET, con el objetivo de medir su viscosidad y estabilidad cuando se dispersan, el gramaje del recubrimiento o su permeabilidad a oxígeno y vapor de agua.

Resultados y continuidad

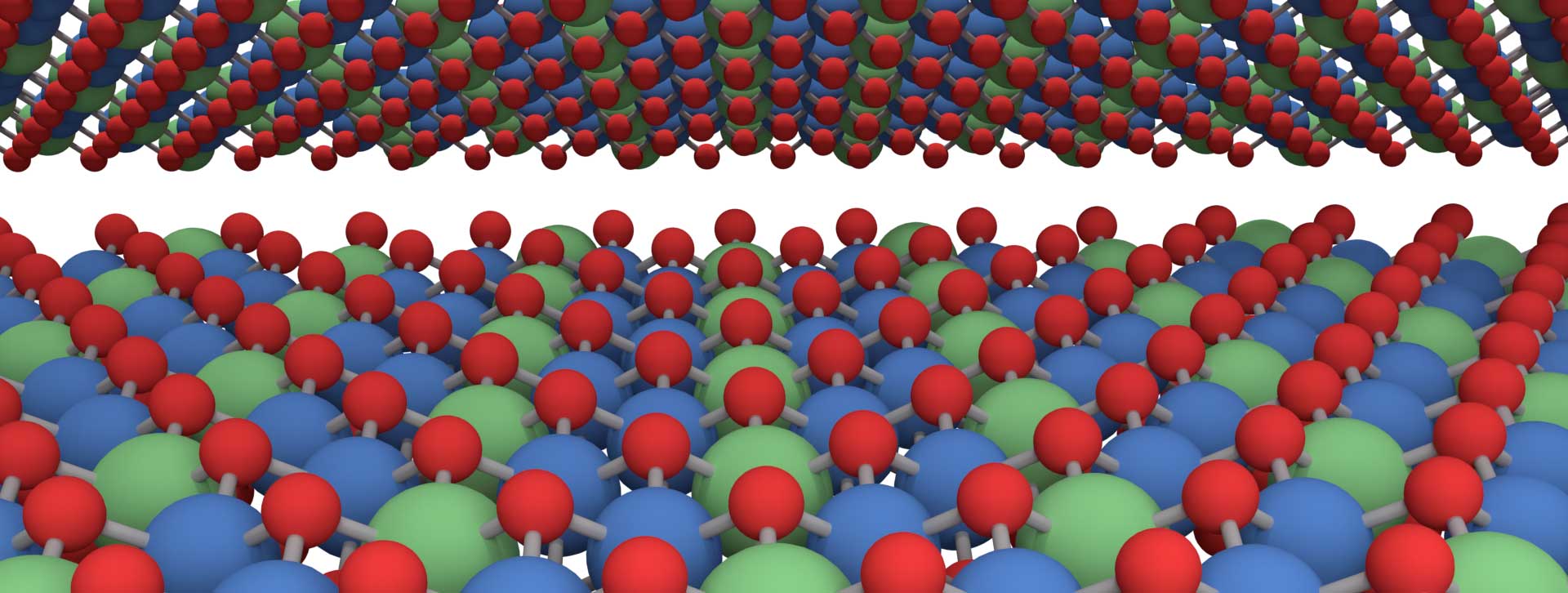

En la fase final del proyecto se han escalado las formulaciones de recubrimientos barrera que mejores resultados presentaron en las etapas previas a escala de laboratorio. Además, se realizó una prueba piloto en las instalaciones de una empresa de envase flexible.

Por ejemplo, se realizó una prueba de impresión (laminación) con una estructura OPP20/primer/PVOH con LDH. El mejor de los resultados obtenidos en este ensayo dio un valor de OTR al 0% de humedad relativa y 23ºC de 284,90 ± 106,67 cm3/m2·día. Ello supone una mejora del 80% respecto al sustrato OPP20, aunque son valores superiores a los obtenidos en la etapa de ensayos de laboratorio en la que se llegó a obtener valores de OTR de 8 cm3/m2·día (99% de mejora respecto del OPP sin recubrimiento).

Los investigadores consideran que esta diferencia se produjo por una falta de homogeneidad del recubrimiento, ya que en el proceso de escalado no se consiguió formar una película uniforme que proporcione las propiedades observadas en toda la estructura.

En el caso del proceso de laminación no se detectaron problemas pese a la falta de homogeneidad del recubrimiento, lo cual indicaría que el empleo del LDH en las estructuras es perfectamente compatible con los procesos industriales actuales.

Por tanto, podría concluirse que con la prueba piloto realizada no se ha podido confirmar la validación piloto del recubrimiento con el LDH seleccionado en las actividades anteriores del proyecto. La disponibilidad de la empresa de envase flexible y el tiempo que restaba de proyecto no ha permitido realizar una nueva validación y realizar mejoras tanto en los materiales seleccionados como en el proceso de aplicación.

No obstante, dada toda la experiencia acumulada y los resultados previos obtenidos los investigadores esperan dar continuidad al desarrollo en otros proyectos.